Las marcas que se pasan al envase flexible evalúan cada vez más película en rollo impreso con tinta al agua por razones de sostenibilidad, seguridad de los trabajadores y normativa. Para tener éxito, los equipos deben conocer los materiales, la dinámica de la prensa, las pruebas de seguridad alimentaria y un plan piloto viable.

En la actualidad, Zhongjia Printing, una fabricante de rollos de película basada en tinta al agua, le ofrece esta guía y, de paso, le cuenta lo que necesita saber sobre la impresión al agua.

¿Qué son las películas en rollo?

La película en rollo es una película flexible continua que se suministra en forma de rollo a los equipos de llenado y sellado de bolsas (FFS). Puede ser de una sola capa (mono) o de varias capas coextruidas (PET/PE, BOPP/PE, PET/EVOH/PE, etc.). Los propietarios de marcas prefieren el film en rollo porque puede reducir el proceso de almacenamiento (los rollos son fáciles de apilar), admite múltiples tipos de bolsa (almohada, vertical, fondo plano) y puede integrarse sin problemas en líneas de producción automatizadas de FFS, consiguiendo un alto rendimiento y pocos residuos. La preselección de una estructura de bobina adecuada puede evitar problemas posteriores de sellado, bloqueo e impresión.

Por qué elegir tinta al agua para películas en rollo

Tinta al agua reduce las emisiones de COV en la prensa, mejorando la seguridad del operario y facilitando el cumplimiento de la normativa medioambiental. Para las marcas, esto respalda las reivindicaciones de sostenibilidad y puede reducir los costes de eliminación de disolventes y de seguridad contra incendios. Los sistemas al agua modernos también reducen los olores y a menudo simplifican la obtención de permisos en regiones con límites estrictos de disolventes. Cuando se combinan con el sustrato y la configuración del secador adecuados, su rendimiento se aproxima al de los sistemas con disolventes o UV, a la vez que proporcionan un entorno mucho más limpio en la sala de impresión.

Conceptos básicos de química y formulación que debe conocer

Las tintas al agua suelen utilizar dispersiones acrílicas o de poliuretano como aglutinantes y aportan color con pigmentos en polvo. El formulador añadirá antiespumantes, agentes humectantes y modificadores reológicos para controlar la viscosidad y la expansión del punto. Las decisiones clave que deben tomar las marcas incluyen: exigir el uso de pigmentos de calidad alimentaria cuando exista la posibilidad de contacto con alimentos; preguntar a los proveedores sobre el estado de control de las sustancias añadidas de forma no intencionada (NIAS); y solicitar una ficha técnica (TDS), en la que debe figurar el contenido en sólidos requerido, el valor de pH y el rango de viscosidad de impresión recomendado para las planchas flexográficas.

Tecnologías de impresión y requisitos de las rotativas

Las prensas flexográficas son la principal plataforma para tinta al agua en bobina porque equilibran la eficacia de la transferencia y la compatibilidad con el secador. Las prensas de huecograbado e híbridas pueden funcionar, pero es posible que necesiten componentes modificados del tren de tinta sin disolventes. Las líneas de huecograbado de alta velocidad suelen favorecer el solvente/UV, así que no dé por hecho un cambio directo: evalúe la capacidad del horno y el control de la tensión de la banda antes de cambiar de sistema de tinta. Pregunte a su impresor por las velocidades de línea alcanzadas en el mismo sustrato con una cobertura de tinta comparable.

Compatibilidad de sustratos y pretratamiento de superficies

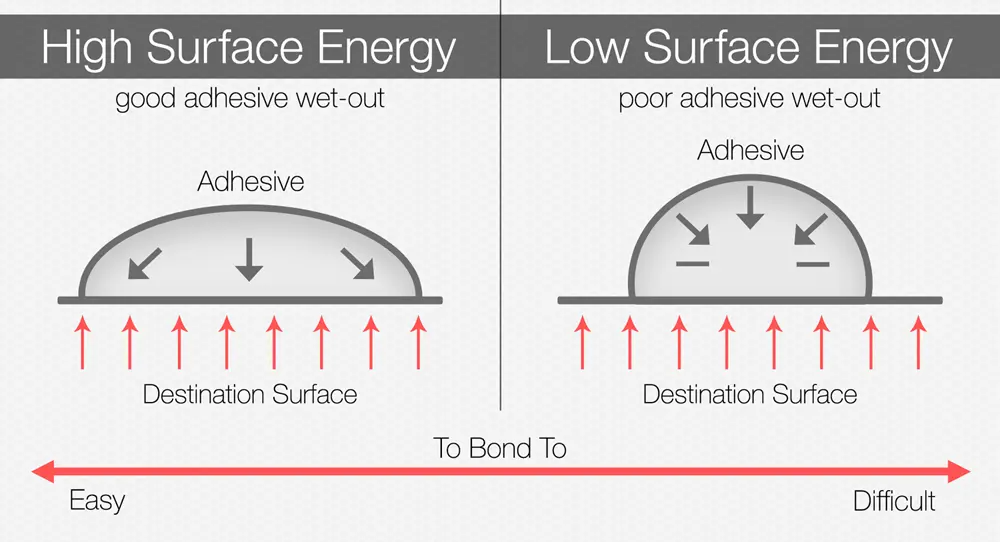

Los films de baja energía superficial (PE, algunos BOPP) requieren un tratamiento corona o plasma para aumentar la energía superficial de humectación. Las películas metalizadas suelen necesitar una imprimación para aceptar tinta al agua. Especifique la energía superficial objetivo (pida el valor dinas/cm al proveedor) y exija pruebas de adherencia (rayado cruzado, frotamiento) en el lote exacto de película. Pequeñas diferencias en los aditivos del film o en las capas antiestáticas pueden hacer variar la adherencia; pruebe siempre la muestra de film de producción en lugar de confiar en afirmaciones genéricas.

Estrategia de secado y compensaciones de velocidad de línea

El secado del agua requiere energía: las configuraciones habituales de los hornos combinan IR, convección de aire caliente y rodillos enfriadores. El equilibrio correcto del horno evita el bloqueo (adherencia de la tinta húmeda) y la distorsión de la banda. Las velocidades de línea más rápidas requieren una capacidad de secado proporcionalmente mayor y un control cuidadoso de los sólidos de tinta y la adherencia. Durante la prueba piloto, controle la energía del horno (kW), la temperatura de la banda y el tiempo de permanencia más corto que no produzca bloqueos: estas cifras definen el rendimiento realista a escala real.

Seguridad alimentaria, migración y pruebas reglamentarias

Los componentes de la tinta pueden migrar; para los envases adyacentes a alimentos, insista en las pruebas de migración de la bolsa terminada (global y específica), el cribado NIAS y los paneles sensoriales cuando la transferencia de aromas sea un riesgo. Exija a los proveedores informes de laboratorio de terceros que hagan referencia a las normas aplicables (UE, FDA) y un certificado de conformidad para pigmentos y aditivos. Para cualquier afirmación sobre tintas "seguras para los alimentos", exija documentación a nivel de lote y confirme qué parte del envase (superficie impresa exterior frente a sellador interior) está cubierta.

Control de calidad y gestión del color

Consistencia del color con tinta al agua se basa en los perfiles ICC, la medición de la densidad espectral y las tolerancias ΔE. Implemente la inspección de banda en línea y el registro de humedad/temperatura, ya que los cambios ambientales modifican el color y el secado. Los defectos comunes (moteado, pinholing, formación de bandas) suelen estar relacionados con una selección incorrecta de la celda anilox, una viscosidad incorrecta o un pretratamiento deficiente. Defina criterios de aceptación (por ejemplo, ΔE ≤ 2, no más de X% de defectos superficiales) en el SLA del proveedor.

Hoja de ruta para la implantación: De laboratorio a escala real

Un piloto por etapas reduce el riesgo:

- Pruebas de laboratorio - muestras sobre películas candidatas para comprobar la adherencia, el roce y la migración.

- Piloto de prensa - Tiradas cortas en la prensa real; captura de los ajustes del horno y la velocidad de la línea.

- FFS piloto - Pasar los rollos impresos por el equipo de sellado y llenado; comprobar la sellabilidad y el bloqueo.

- Pruebas con muestras rellenas - vida útil, sensorial, simulación de envío.

- Ampliación - Congele los parámetros del proceso, añada garantía de color y puertas de control de calidad. Realice un seguimiento de los KPI: velocidad de línea (m/min), rendimiento de impresión, ΔE, fuerza de sellado, tasa de paso de migración y energía por 1.000 m.

Acerca de Zhongjia Printing

Zhongjia Printing se posiciona como una fabricante experto en envases flexiblescon especial atención a la sostenibilidad y la innovación. Mediante el uso de impresión con tinta al aguaNuestras películas en rollo reducen las emisiones de COV y minimizan el impacto medioambiental, al tiempo que mantienen el rendimiento de los colores vivos y la seguridad del producto.

Estamos especializados en soluciones personalizadas de film en rollo de tinta al aguaLa empresa ayuda a las marcas a conseguir envases respetuosos con el medio ambiente y preparados para el mercado, equilibrando imágenes de alta calidad con prácticas de producción responsables.

Conclusión

Adoptar tinta al agua de película en rollo personalizada es un paso pragmático hacia la sostenibilidad, pero el éxito depende de la alineación interfuncional: la marca, el convertidor, el proveedor de tintas y el operador de FFS deben colaborar. Lleve a cabo la prueba piloto por etapas, exija pruebas de la bolsa acabada y fije los parámetros del proceso en los contratos: con los controles adecuados, tinta al agua permite unas salas de impresión más limpias, unas declaraciones de sostenibilidad más sólidas y un rendimiento competitivo de los envases.

Preguntas frecuentes

P: ¿El cambio a tintas al agua ralentizará mi rotativa?

R: Puede si los secadores son insuficientes. Con un diseño correcto del horno, la mayoría de las líneas flexográficas alcanzan velocidades competitivas.

P: ¿Todas las películas aceptan tintas al agua?

R: Las películas metalizadas y sin PE suelen necesitar tratamiento corona/plasma o imprimación. Pruebe siempre el lote de película real.

P: ¿Y el riesgo de migración?

R: La migración depende de la formulación y de la estructura del envase. Exija a los proveedores pruebas de migración en bolsa terminada y NIAS.

P: ¿Es comparable la vivacidad del color a la del disolvente/UV?

R: Los pigmentos modernos y el perfilado acortan distancias, pero algunos efectos brillantes o metálicos siguen favoreciendo los sistemas UV/solventes.

P: ¿La gestión de las aguas residuales supondrá un coste continuo?

R: Es probable que se evalúen los gastos generales de tratamiento de aguas residuales. A menudo, el ahorro en el cumplimiento de la normativa sobre COV compensa con el tiempo los costes de las aguas residuales.